Medição de Desempenho Energético

Imagine uma indústria de transformação que gasta milhões de reais por ano com despesas com utilidades:

- Compra de combustível para a caldeira com o objetivo de gerar vapor (energia)

- Compra de eletricidade para o acionamento de motores elétricos (máquinas, bombas, compressores, exaustores, ventiladores), computadores, iluminação, etc. (energia)

- Além disso, imagine que essa mesma indústria consuma milhões de litros de água para os mais diversos fins (higienização, produção de vapor, refrigeração, diluições em processos industriais, etc.), e com isso gera também resíduos industriais e também consuma eletricidade para trata-los.

Todos estes custos, junto com tantos outros irão compor o preço dos produtos manufaturados por esta indústria, mas com uma diferença significativa: Aqui você pode fazer a diferença frente aos concorrentes.

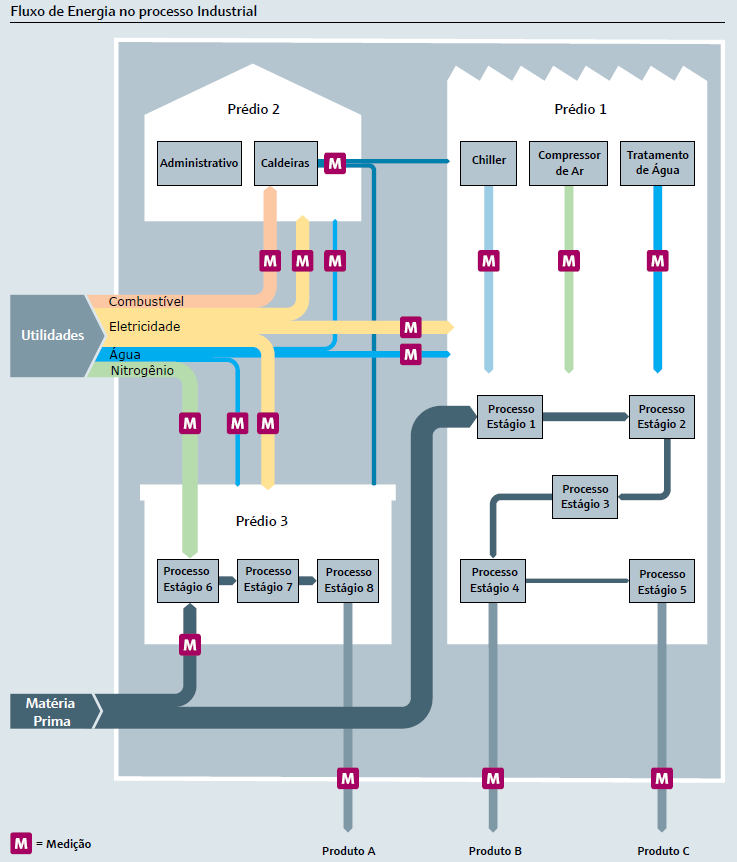

A imagem acima ilustra o fluxo de consumo de utilidades numa indústria típica de transformação.

E pra fazer essa diferença é necessário monitorar como o consumo destas utilidades ocorrem para evitar desperdícios, gastos desnecessários e propor melhorias em processos. Pois caso contrário, como controla-los?

Quais as vantagens em monitorar o desempenho energético da minha empresa?

- Transparência dos fluxos de energia do processo;

- Criação e acompanhamento de indicadores de performance kPi’s;

- Fácil identificação dos pontos de perda de energia;

- Gestão eficiente dos centros de custos;

- Segurança do fornecimento graças ao constante monitoramento das variáveis do processo;

- Rateio dos custos industriais apenas com quem realmente utiliza a utilidade;

Validação da eficiência na implantação de projetos de melhoria e eficiência energética;

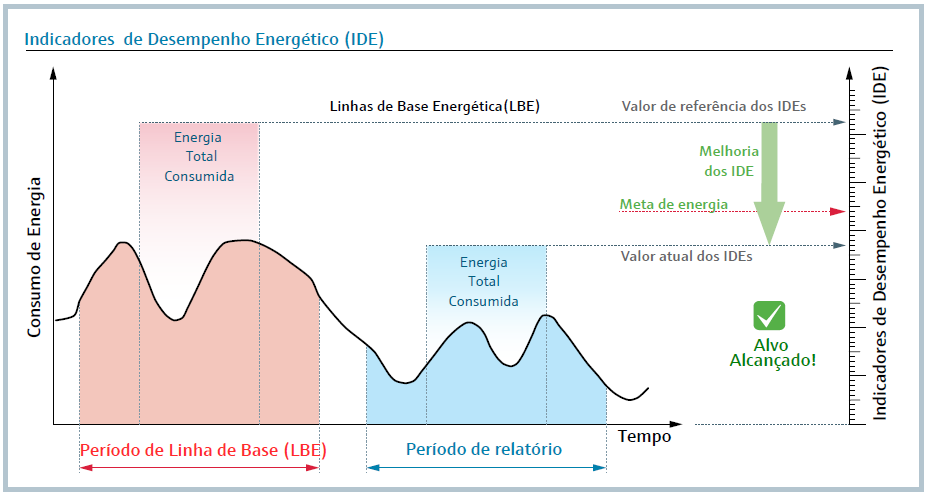

Outras duas funcionalidades extremamente importantes da medição/monitoramento são:

- A identificação do tamanho do desperdício em valores financeiros. Dessa forma, o retorno do investimento (pay-back) para correção/melhoria é estimado com precisão.

- A comprovação dos resultados de ações de melhoria e combate aos desperdícios. Muitos projetos futuros podem não sair do papel pela dificuldade em comprovar os resultados dos investimentos feitos no passado.

Veja alguns exemplos de indicadores:

- Consumo total de energia primária [MWh / ano];

- Ganho de eficiência energética comparado com o mesmo período do ano anterior [%];

- Perdas de ar comprimido por vazamento nas linhas em volume [Nm3] ou equivalente em energia [kW];

- Economia de energia para o ano atual acumulado com as melhorias implementadas [MWh / ano];

- Quantidade de energia térmica produzida pela caldeira [MJ/h] ao invés de volume de vapor;

- Energia primária consumida total até o momento [MJ / ano];

- Consumo de eletricidade, água ou combustível (valores totais, cargas de pico etc.);

- Curva de demanda de consumo em tempo real para todas as utilidades;

- Consumo de energia específico, ou seja, consumo de energia por quantidade de meio produzido: ar comprimido

[kWh / Nm3], vapor [MJ / t], água quente [kW / kg];

- Eficiência de caldeiras a vapor [%];

- Curva de demanda de consumo atual x mesmo período do mês ou ano anterior;

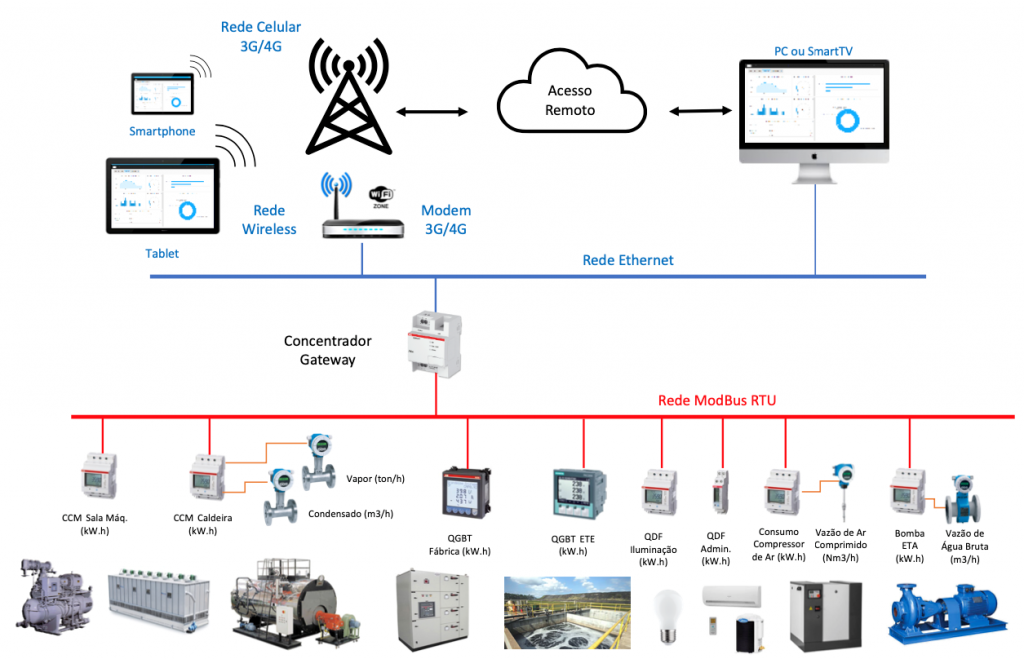

Na prática nossa proposta é apresentada no diagrama abaixo:

- Simplicidade de operação e instalação

- Livre de mensalidades e de licenças

- Flexibilidade para aproveitar a instrumentação existente na planta

Custo baixo se comparado com o retorno proporcionado.